Nhận mô hình CAD của bạn, chúng tôi đánh giá và thiết kế công nghệ kỹ thuật phân tích thiết kế và các máy CNC của chúng tôi sẽ nghiền nát hoặc tạo ra phần của bạn trong một ngày. Tuy nhiên, với tất cả các công nghệ làm cho nó có thể, yếu tố con người vẫn còn quan trọng và thường là thủ phạm đằng sau các vấn đề định kỳ mà chúng ta thấy trong các phần gia công của CNC. Tránh 5 sai lầm phổ biến này có thể giúp cải thiện thiết kế, giảm thời gian chạy và có khả năng giảm chi phí sản xuất cuối cùng.

1. Tránh các chức năng yêu cầu xử lý không cần thiết

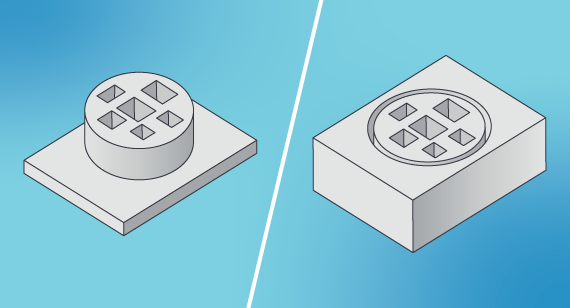

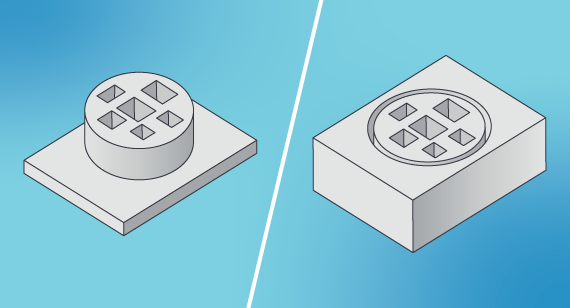

Một sai lầm phổ biến là thiết kế một phần không yêu cầu cắt máy. Gia công không cần thiết này làm tăng thời gian chạy một phần, một động lực chính của chi phí sản xuất cuối cùng. Hãy xem xét ví dụ này trong đó thiết kế chỉ định hình học tròn quan trọng cần thiết cho ứng dụng bộ phận (xem hình ảnh bên dưới). Nó đòi hỏi các lỗ/tính năng vuông ở giữa và sau đó cắt các vật liệu xung quanh để tiết lộ thành phẩm. Tuy nhiên, phương pháp này bổ sung một lượng thời gian chạy đáng kể để xử lý vật liệu còn lại. Trong một thiết kế đơn giản hơn (xem hình ảnh bên dưới), máy chỉ cần cắt phần khỏi khối, loại bỏ sự cần thiết phải xử lý vật liệu dư thừa, lãng phí. Thiết kế thay đổi trong ví dụ này cắt giảm thời gian máy gần một nửa. Giữ thiết kế đơn giản để tránh thời gian chạy thêm, gia công vô nghĩa và thêm chi phí.

(Bên phải đơn giản hơn bên trái và không cần phải xử lý thêm vật liệu dư thừa)

2. Tránh văn bản nhỏ hoặc lớn lên

Phần của bạn có thể yêu cầu một số bộ phận gia công, mô tả hoặc logo công ty. Hoặc bạn có thể nghĩ rằng một số văn bản nhất định trông mát mẻ trong một phần nhất định. Tuy nhiên, thêm văn bản cũng thêm vào chi phí. Văn bản càng nhỏ, chi phí càng cao. Điều này là do các nhà máy kết thúc rất nhỏ cần thiết để cắt văn bản chạy với tốc độ tương đối chậm, tăng thời gian chạy và do đó chi phí cuối cùng. Tuy nhiên, nếu phần của bạn có thể chứa văn bản lớn hơn, văn bản lớn hơn có thể được cắt nhanh hơn đáng kể, giảm chi phí. Khi có thể, chọn lõm thay vì văn bản nâng cao, đòi hỏi phải nghiền ra vật liệu để tạo ra các chữ cái hoặc số trên bộ phận.

3. Tránh những bức tường cao, mỏng

Các tính năng tường trên thiết kế một phần thường rất khó khăn. Các công cụ được sử dụng trong các máy CNC được làm bằng các vật liệu cứng, cứng như vonfram cacbua và thép tốc độ cao. Tuy nhiên, công cụ lệch hoặc uốn cong một chút dưới lực gia công, cũng như vật liệu cắt. Điều này có thể dẫn đến các vấn đề như bề mặt sóng không mong muốn và khó khăn trong việc đáp ứng dung sai bộ phận. Tường cũng có thể sứt mẻ, uốn cong hoặc phá vỡ.

Bức tường càng cao, độ dày cần thiết để tăng độ cứng của vật liệu. Tường 0,508 mm hoặc nhỏ hơn dễ bị vỡ trong quá trình xử lý và có thể uốn cong hoặc cong vênh sau đó. Cố gắng không thiết kế các bức tường quá dày, vì máy cắt thường quay ở mức 10.000 đến 15.000 vòng / phút. Một quy tắc cho các bức tường là tỷ lệ khung hình 3: 1. Thêm bản nháp 1 °, 2 ° hoặc 3 ° vào tường để giảm dần thay vì thẳng đứng, cho phép gia công dễ dàng hơn và để lại vật liệu còn lại ít hơn.

4. Tránh các tính năng nhỏ mà bạn có thể không cần

Một số phần chứa các góc vuông hoặc các rãnh góc bên trong nhỏ để giảm trọng lượng tổng thể hoặc chứa các thành phần khác. Tuy nhiên, góc 90 ° và rãnh nhỏ quá nhỏ đối với máy cắt lớn hơn của chúng tôi. Tạo ra những điều này có nghĩa là chọn vật liệu góc với các công cụ nhỏ hơn và nhỏ hơn. Điều này có thể dẫn đến việc sử dụng sáu đến tám con dao khác nhau. Tất cả các thay đổi công cụ này tăng thời gian chạy. Để tránh điều này, trước tiên hãy xác định tầm quan trọng của các rãnh. Nếu họ chỉ ở đó để tiết kiệm trọng lượng, hãy xem lại các thiết kế của bạn và tránh trả tiền cho các vật liệu máy không cần phải cắt.

5. Suy nghĩ lại phần gia công cuối cùng

Chúng ta thường thấy các thiết kế cho các bộ phận đúc được tải lên các dịch vụ gia công của chúng ta để tạo mẫu trước khi mua khuôn. Nhưng mỗi quá trình có các yêu cầu thiết kế khác nhau và kết quả có thể khác nhau. Các tính năng gia công dày có thể trải nghiệm vết lõm, warpage, hố mắt hoặc các vấn đề khác khi đúc. Một phần đúc được thiết kế tốt với xương sườn, rãnh và các tính năng khác đòi hỏi một thời gian dài để máy.

Vấn đề ở đây là: Thiết kế một phần thường được tối ưu hóa cho quy trình sản xuất của họ. Bạn có thể bắt đầu bằng cách tư vấn với nhóm của chúng tôi để tìm hiểu cách sửa đổi thiết kế của phần khuôn để gia công, hoặc chỉ phun nguyên mẫu đúc bộ phận trong quá trình sản xuất cuối cùng.

---------------------------KẾT THÚC---------------------------